Change Language :

Was ist iglidur?

iglidur sind von igus entwickelte Werkstoffe aus Hochleistungspolymeren, die sich durch ihre besonderen Eigenschaften auszeichnen: Ihre spezielle Zusammensetzung macht sie äußerst verschleißfest, belastbar und selbstschmierend. Ihre Lebensdauer lässt sich exakt bestimmen. Darüber hinaus führt jedes iglidur Material zu individuellen Gleitlager-Eigenschaften und Stärken, die seine Eignung für spezielle Anwendungen ausmachen.

Das finden Sie auf dieser Seite

Woraus bestehen iglidur Werkstoffe?

Alle unsere Werkstoffe setzen sich aus drei Bestandteilen zusammen: Basispolymere, Fasern und Füllstoffe, Festschmierstoffe. Da ein universeller Werkstoff nicht alle Aufgaben gleich gut erfüllen kann, gibt es verschiedene iglidur Materialien. Bei jedem ist die Zusammensetzung der drei Bestandteile und das Anwendungsfeld eine andere.

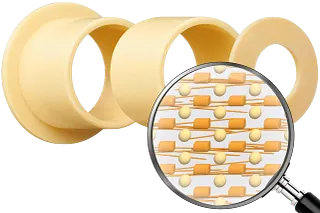

Wie funktioniert der Selbstschmiereffekt?

Die Festschmierstoffe sind millionenfach in winzigen Kammern in dem festen, meist faserverstärkten Material eingebettet. Aus diesen Kammern gibt der Werkstoff winzige Mengen der Festschmierstoffe frei. Das reicht aus, um die unmittelbare Umgebung ausreichend zu schmieren.

Zudem helfen sie dabei, den Reibwert der iglidur Werkstoffe zu senken. Sie sind nicht unverzichtbar für die Funktion der Lager, haben aber eine unterstützende Wirkung. Da sie in den winzigen Kammern eingebettet sind, können sie sich nicht wegdrücken.

Durch den Selbstschmiereffekt können Wartungen bei iglidur Werkstoffen auf ein Minimum reduziert werden. Regelmäßiges Nachschmieren ist durch die inkorporierten Festschmierstoffe nicht notwendig und Schmutz oder Staub können sich nicht festsetzen. Das leistet auch einen Beitrag zur Nachhaltigkeit.

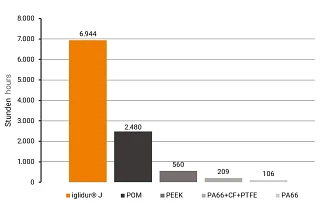

Verschleißtest: iglidur im Vergleich zu anderen Kunststoffen

Getestet wurden verschiedene Basispolymere, die häufig in der Lagertechnik zum Einsatz kommen sowie das igus Material iglidur J. Bei gleichen Testparametern wiesen die Materialien sehr unterschiedliche Lebensdauern auf. Dies kann beispielsweise durch beigemischte Verstärkungsstoffe oder Festschmierstoffe erreicht werden.

Testparameter

- Rotation

- Geschwindigkeit v = 0,3 m/s

- Last p = 1 N/mm²

- Wellenwerkstoff: V2A

Andere Gleitlager-Kunststoffe und ihre Eigenschaften

POM

Dieser Werkstoff lässt sich leicht ver- und bearbeiten, weshalb er vielseitig einsetzbar ist. POM Kunststoff ist zudem verschleißfest und vergleichsweise preiswert. Bei hohen Temperaturen und Lasten stößt er jedoch schnell an seine Grenzen. POM neigt zudem zum Ausdünsten geringer Mengen Formaldehyd, weshalb das Material beispielsweise in Fahrzeuginnenräumen nicht zum Einsatz kommen darf. Genutzt wird es aber zum Beispiel in Handmixern oder Verpackungsstraßen.

PA66

PA66 ist ebenfalls vielseitig einsetzbar und preiswert, im Gegensatz zu POM jedoch auch deutlich stabiler und etwas temperaturbeständiger. Dafür lässt sich dieser Werkstoff weniger gut bearbeiten. PA66 ist verschleißfester als POM, hat ein gutes Reibverhalten und verfügt über eine hohe mechanische Festigkeit. Daher wird er gerne bei stärker beanspruchten Lagerstellen eingesetzt. Durch Hinzugabe von Füll- und Verstärkungsstoffen ergeben sich viele verschiedene Eigenschaften und Anwendungsfälle.

PEEK

Wird häufig für Gleitlager verwendet und kann als High-End-Werkstoff bezeichnet werden. Er kann bei Temperaturen jenseits von 200 °C eingesetzt werden, ist chemikalienresistent und verfügt über eine gute Festigkeit sowie gute tribologische Eigenschaften. Allerdings ist PEEK vergleichweise teuer und kann das 20-fache von POM oder PA66 kosten. PEEK wird gerne dort eingesetzt, wo andere Kunststoffe nicht standhalten und metallische Lager nur aufwendig geschmiert oder vor Korrosion geschützt werden können.

Whitepaper: iglidur vs. andere Kunststoffen

Gleitlager-Werkstoffe im Test: iglidur gegen konventionelle Kunststoffe

Das Whitepaper behandelt u. a. folgende Themen:

- Wie finde ich das passende Kunststoff-Gleitlager?

- Welche Gleitlager-Werkstoffe gibt es und wodurch zeichnen sich diese aus?

- Wie schneiden Gleitlager-Werkstoffe im Vergleich zueinander ab?

- Welches Verschleißverhalten haben die verschiedenen Gleitlager-Werkstoffe? (Testverfahren, Testergebnisse)

PTFE-freie und PFAS-getestete Materialien

Auf Grund der aktuellen Diskussion um ein PTFE- bzw. PFAS-Verbot haben wir Ihnen hier alle wichtigen Informationen in Bezug auf unsere iglidur Werkstoffe zusammengestellt. Sie finden zudem eine Auflistung aller iglidur Werkstoffe, die kein PTFE enthalten oder auf die gesichert als kritisch bzw. gesundheitsschädlich geltende PFAS getestet sind.

Eigenschaften unserer iglidur Werkstoffe

Sind iglidur Gleitlager RoHS-konform?

Die hinter dem Stichwort "RoHS" stehende EG-Richtlinie 2002/95/EG ("RoHS 1") wurde am 3. Januar 2013 durch die EG-Richtlinie 2011/65/RU ("RoHS 2") abgelöst. Sie regelt die Beschränkung sowie Grenzwerte von unerwünschten Inhaltsstoffen in Elektro- und Elektronikgeräten, die in der EU erhältlich sind. Dazu zählen Blei, Quecksilber, Cadmium, sechswertiges Chrom, Polybromierte Biphenyle (PBB) und Diphenylether (PBDE).

Unsere Werkstoffe sind RoHS 2 konform gemäß EU-Richtlinie 2011/65/EU. Entsprechende explizite Bestätigungen senden wir auf Anfrage gerne zu.

Berechenbare Lebensdauer

iglidur Werkstoffe sind tausendfach in praxisnahen Versuchen getestet und millionenfach in der Anwendung bewährt. Die Testdaten aus den Versuchen fließen in die kostenlosen igus Online-Tools ein, mit denen sich die Lebensdauer z.B. für Gleitlager exakt vorbestimmen lässt.

Beratung

Gerne beantworte ich Ihre Fragen auch persönlich

Beratung und Lieferung

Persönlich

Montag bis Freitag: 8–20 Uhr

Samstag: 8–12 Uhr

Online

Chat-Service

Montag bis Freitag: 8–17 Uhr

WhatsApp-Service

Montag bis Freitag: 8–17 Uhr