Neues Heavy-Duty-Robotersystem mit wartungsfreier Energiezuführung von igus

Revolutionäres System für die Automatisierung der Offshore-Ölexploration trotzt extremen Bedingungen

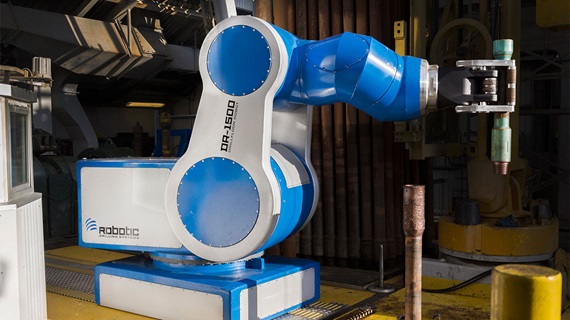

Meterhohe Wellen, Stürme mit hohen Windgeschwindigkeiten, dazu Öl, Schlamm und heftige Niederschläge: Leben und Arbeiten auf einer Ölplattform ist nicht nur ungemütlich, es ist auch gefährlich. Bohrgestänge werden aus dem Bohrloch nach oben getrieben und von ölverschmierten Männern unter Hochdruck auseinandergeschraubt und wieder zusammengesetzt. Viel Handarbeit unter Zeitdruck, im Dreck und bei hohen Verletzungsrisiken. Das alles könnte aber schon bald vorbei sein. Das norwegische Unternehmen Robotic Drilling Systems hat in langjähriger Forschungs- und Entwicklungsarbeit ein Robotersystem für die Automatisierung der Bohrvorgänge auf der Plattform entwickelt. Energieketten von igus sorgen dabei für die zuverlässige Energiezuführung unter Extrembedingungen.

Steckbrief

- Was wurde benötigt: Energiekette mit rückwärtigem Biegeradius (RBR), chainflex-Leitungen

- Anforderungen: besonders bewegliche Energie- und Signalzuführung an Roboterdrehachse, hohe mechanische Beanspruchung durch Salzwasser und teils extreme Temperaturen

- Branche: Schiffskran, Offshore

- Erfolg für den Kunden: alle Leistungen von Ketten über Führungsrinnen bis hin zu Leitungen aus einer Hand, innovative Lösung für eine Spezialanwendung, Einbau der Lösung in das Drehmodul des Roboters, ausdauernde und wartungsarme Energiezuführungslösung

Problem

In der Industrie werden immer mehr Prozesse automatisiert, um höhere Taktzahlen zu erreichen, Menschen von schwerer Arbeit zu entlasten und gleichzeitig Kosten zu sparen. Dieser Trend ist auch auf Ölbohrplattformen zu beobachten: Das Start-up-Unternehmen RDS Robotic Drilling Systems AS in Stavanger, Norwegen – einem Zentrum der europäischen Ölindustrie – entwickelt Roboter mit dem Ziel, die Bohrarbeit auf Ölbohrplattformen komplett zu automatisieren.

Zum Erreichen dieses Ziels müssen Energie, Medien und Signale allerdings vorher zuverlässig zu den Greifern der Roboter geführt werden. Im Fokus steht hier neben anderen Systemen der sogenannte ‚Drillfloor‘ Schwerlastroboter mit sechs Achsen und einer Tragfähigkeit von 1.500 Kilogramm am ausgestreckten, drei Meter langen, Roboterarm und einem neu entwickelten Greifer. Er steuert den Bohrvorgang. Die siebte Achse des ‚Drillfloor Robot‘ ist ein Schwerlast-Linearsystem, auf dem der komplette Roboter samt Last verfährt. Damit ergab sich für die Konstrukteure die Herausforderung, die Energie- und Signalzuführung entsprechend beweglich auszuführen – und das bei außerordentlich beengten Platzverhältnissen. Anders als für die Linearbewegung der siebten Achse stellt sich die nötige bewegliche Energie- und Signalzuführung an der Drehachse des Roboterfußes als deutlich kniffliger heraus.

Zudem arbeiten die Robotik-Systeme unter schwierigen Bedingungen und müssen unempfindlich gegenüber Salzwasser, Korrosion, mechanischer Beanspruchung und teilweise extremen Temperaturen sein. Daneben gelten in diesem Bereich auch noch hohe Anforderungen des Explosionsschutzes.

Lösung

Die Energizuführung wird heute mit einem Dreh-Modul von igus gelöst. Dabei handelt es sich um eine Energiekette, die auf der Seite liegend eingesetzt wird und mit einem „rückwärtigen Biegeradius“ (RBR) arbeitet. Die Kettenglieder bewegen sich dabei in beide Richtungen, anders als bei üblichen linearen Verfahrwegen. Die Kette wird dabei in einer runden Führungsrinne eingesetzt. Auch trotz hoher Anforderungen an Korrosionsbeständigkeit in Offshore-Anwendungen können die wartungsfreien Kunststoffenergieketten ohne Einschränkungen eingesetzt werden. Der Einbau des Dreh-Modul ins Robotergehäuse erforderte professionelles Engineering und wurde von igus durch ein Team des ‚Project Engineering‘ gelöst. Das Ergebnis ist eine Komplettlösung in einer besonderen Roboter-Installation, bei der neben dem Dreh-Modul auch die chainflex Leitungen von igus zum Einsatz kommen, die für explosionsgefährdete Bereiche und ebenfalls nach NEK 606 zertifiziert sind. Die Leitungen wurden von Grund auf für bewegliche Anwendungen entwickelt und überzeugen durch lange Lebensdauer auch bei extremen Bedingungen. Auf sämtliche Leitungen des Programms garantiert igus eine Haltbarkeit von 36 Monaten und hat bereits 403 Leitungen aus dem Programm nach den Offshore-Regelwerken von DNV GL zertifiziert.

Aber auch an weiteren Automatisierungs-Einheiten des mannlosen Ölbohrprozesses kommen igus-Komponenten zum Einsatz. Sowohl am sogenannten ‚Electric Roughneck‘ als auch am ‚Pipe Handler‘ laufen Energieketten – insgesamt 25 Stück. Sie sind an den Masten, also an den Vertikalachsen der Handlingsysteme angeordnet, mit denen die ‚Stands‘ aus dem Vorrat entnommen und dem zentralen Roboter zugeführt werden.

Jimmy Bostron, Chief Operating Officer von Robotic Drilling Systems