Kostengünstige Herstellung einer komplexen Antriebseinheit für einen Dosierer für Medikamente

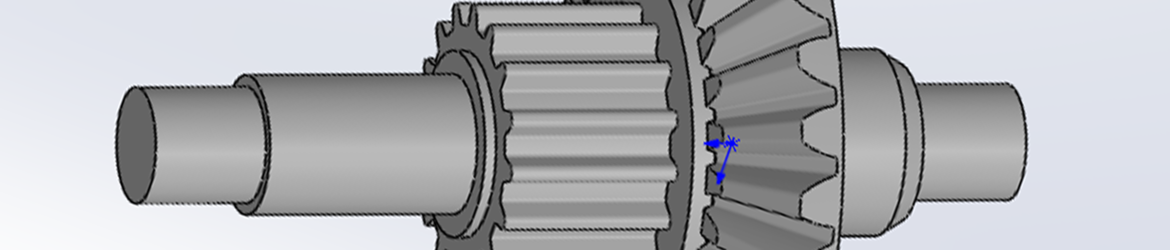

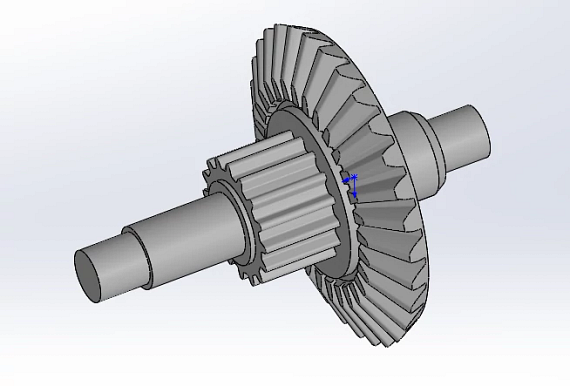

- Was wurde benötigt: ein komplexes Kegelrad und ein Antriebselement in der Trenneinheit

- Herstellungsverfahren: selektives Lasersintern

- Anforderungen: geringer Bauraum, Wartungsfreiheit, Laufleistung von über 5 Jahren

- Material: iglidur i3

- Branche: Medizinbranche

- Erfolg durch die Zusammenarbeit: komplexe Bauteile günstig und schnell gefertigt, hohe Lebensdauer, individuelle und einfache Anordnung der Bauteile im Bauraum

Die Anwendung auf einen Blick:

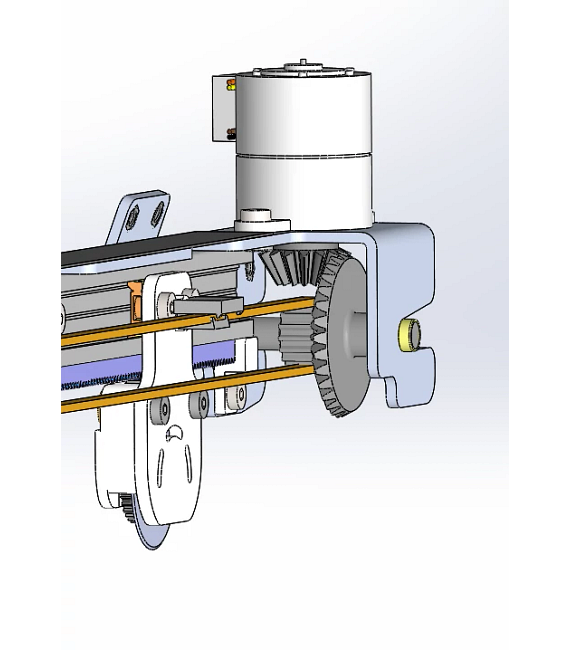

Die Firma JDM Innovation GmbH benötigte eine Antriebsbaugruppe bestehend aus Kegelrad und Linearantrieb für die Trenneinheit in einem Dosierer für persönlich verpackte Medikamente. Der Dosierer sollte einzelne Medizinbeutel nach einem zuvor programmierten Medikationsplan ausgeben. Dafür waren zuverlässige und wartungsfreie Bauteile notwendig, die in dem sehr kleinen Bauraum Platz finden und mehr als 5 Jahre Laufleistung erbringen würden. Mit Standard-Zahnrädern aus dem Spritzguss kamen die Entwickler:innen jedoch nicht weit. Diese bedeuteten eine aufwändige Einzelstück-Montage und standen einer Serienproduktion des Dosierers somit im Weg. Gelöst wurde das Problem mit dem 3D-Druck-Service von igus. Das benötigte komplexe Kegelzahnrad und Linearantrieb wurde nach den individuellen Anforderungen im Bauraum als CAD-Konstruktion entwickelt. Anschließend wurden die Teile im selektiven Lasersintern hergestellt und konnten sofort eingebaut werden. Neben der individuellen, komplexen Geometrie der Teile konnte mit dem igus Kunststoff iglidur i3 die Anforderung der hohen Lebensdauer erfüllt werden. Bislang wurden die Trenneinheiten und Zahnräder in ca. 400 Geräten eingebaut, die bis zu 5 Mal täglich Medikamente ausgeben. Den im Vorhinein durchgeführten Dauertest von 25.000 Schnitten konnten die Bauteile erfolgreich bestehen.

Mit iglidur i3 zum langlebigen Verschleißteil

Durch die integrierten Festschmierstoffe ist iglidur i3 wartungs- und schmierfrei, was vor allem für Anwendungen von Vorteil ist, bei denen gute hygienische Bedingungen eine große Rolle spielen. Neben dem hygienischen Aspekt eignen sich Bauteile aus iglidur i3 für jegliche Anwendungen mit Verschleiß. Die Tests aus dem igus eigenen Labor bestätigen eine 3 bis 30 Mal verbesserte Abriebfestigkeit im Vergleich zu herkömmlichen Materialien für das Lasersintern. Die Bauteile weisen außerdem eine sehr hohe mechanische Festigkeit auf und eignen sich somit besonders gut für die Fertigung von Stirnzahnrädern, Kegelrädern, Antriebsmuttern, Sondergleitern und Gelenklagern. Dies konnte in einem Zahnradversuch bestätigt werden. Die Stirnräder aus iglidur i3 hatten eine 5 Mal höhere Lebensdauer als POM gefräste Kunststoffzahnräder.Als 3D-Druck-Zahnrad Experte bietet igus diverse Onlinetools für die Konfiguration von individuellen Zahnrädern an. Der Lebensdauerrechner zeigt eine realistische Angabe zur Lebensdauer Ihrer Zahnräder an, basierend auf Tests durchgeführt im igus Testlabor. Im Konfigurator für Zahnrad und Zahnstange können die Bauteile einfach nach den individuellen Anforderungen konstruiert werden. In der Onlinekalkulation erhalten Sie sofort den genauen Stückpreis zu Ihrem Bauteil.

Weitere Informationen über iglidur i3

Problem

Durch den begrenzten Bauraum im Dispenser war eine optimale Anordnung der Bauteile erschwert. Der Einbau der Antriebseinheit war so kompliziert, dass er nicht einfach mit Standard-Zahnrädern aus dem Spritzguss zu lösen war. Der Transportriemen des Schneidmessers musste auf Spannung gehalten werden, was die Antriebswelle des Elektromotors beschädigen würde, weswegen die Anordnung der Antriebselemente anders als gewohnt war. Ein Einbau von Standard-Zahnrädern hätte zu Kompromissen an den Bauteilen und aufwändigen Einzelstück-Montagen geführt. Der Dispenser sollte allerdings in die Serienproduktion gehen. Außerdem mussten die Bauteile eine Laufleistung von über 5 Jahren erbringen.Lösung

Mit der Konstruktionsfreiheit der additiven Fertigung war es möglich, die Bauteile genau an die Anforderungen des kleinen Bauraums anzupassen. Die Teile, die im selektiven Lasersintern aus dem SLS-Pulver iglidur i3 angefertigt wurden, konnten direkt eingebaut und getestet werden. Dank des eigens für das Lasersintern entwickelten SLS-Pulvers iglidur i3, das sehr gute tribologische Eigenschaften besitzt, war für die Bauteile eine bis zu 30 Mal höhere Lebensdauer zu erwarten als bei Bauteilen aus herkömmlichem Kunststoff. Außerdem konnten die Teile im Vergleich zum Spritzguss-Verfahren deutlich schneller gefertigt werden. Die Lieferzeit liegt in der Regel bei 2-3 Tagen - bei eiligen Projekten kann igus auch innerhalb von 24 Stunden Bauteile versenden.Komplexe Geometrien unkompliziert und in kürzester Zeit gedruckt

Die Kegelzahnrad-Baugruppe in der Trenneinheit des Dispensers unterlag unterschiedlichen Anforderungen, u.a. einem geringen Bauraum. Ein Riemen bewegt dabei ein Rollmesser das eine drylin N-Miniaturgleitführung als Linearführung hat. Die 3D-gedruckte Welle wird in zwei igus Buchsen im Blech geführt. Der Einsatz von Standard-Zahnrädern hätte zu Kompromissen im Bauraum und aufwändigen Einzelstück-Montagen geführt. Angedacht war jedoch die Serienproduktion des Dispensers, weswegen eine sinnvollere Alternative gesucht wurde. Mit der additiven Fertigung fand das Unternehmen eine passende Lösung für das Problem. Die individuell angefertigte CAD-Konstruktion des Kegelrads konnte problemlos im selektiven Lasersintern umgesetzt werden. Damit konnte die Antriebseinheit kompromisslos in den kleinen Bauraum des Dispensers eingebaut werden. Neben der exakten und detailgenauen Passform der Bauteile konnte die Langlebigkeit der igus Hochleistungspolymere die Firma JDM Innovation GmbH überzeugen.

Weitere igus Produkte in der Anwendung:

Weitere Anwendungsbeispiele mit 3D-gedruckten Bauteilen finden Sie hier:

Alle Kundenanwendungen auf einen Blick