Change Language :

3D-Druck-Service

Verschleißfeste Sonderteile in 1-3 Tagen

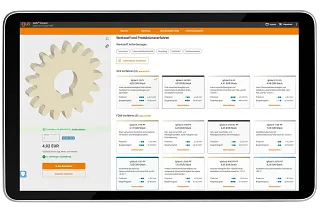

Im 3D-Druck werden Bauteile als digitale 3D-Modelle konstruiert und dann Schicht für Schicht additiv gefertigt. Der 3D-Druck-Service von igus liefert Bauteile aus den hauseigenen verschleißfesten Kunststoffen bereits ab Stückzahl 1. Wir bieten Lösungen speziell für Anwendungen in Bewegung, bei denen gewöhnliche Werkstoffe schnell an ihre Grenzen stoßen - unsere Kunststoffe weisen eine bis zu 50 Mal höhere Verschleißfestigkeit auf, als reguläre 3D-Druck-Kunststoffe. Sie laden das CAD-Modell Ihres Bauteils einfach online hoch und erhalten es in gewünschter Menge von uns gedruckt.

Haben Sie gerade kein CAD-Modell zur Hand?

Mit unserem CAD-Konfigurator können Sie unkompliziert ein 3D-Modell für verschiedene Bauformen erstellen. Außerdem bieten wir Ihnen Planungssicherheit durch unseren Lebensdauerrechner, der online die voraussichtliche Lebensdauer jedes individuellen Bauteils berechnen kann.

Materialqualität kostenlos testen!

Was bietet der industrielle 3D-Druck von igus?

Spezielle 3D-Druck-Services

Für wen ist unser 3D-Druck-Service geeignet?

Der industrielle 3D-Druck bietet die ideale Lösung für viele entscheidende Probleme. Erfahren Sie hier mehr über die typischen Herausforderungen, die der 3D-Druck-Service von igus bewältigt. Hat Ihr Anwendungsfall besondere Anforderungen? Dann besprechen Sie die Lösung dafür gerne direkt mit einem igus-Experten.

Bauteil kaputt und ein Ersatzteil ist nur schwer zu erhalten?

Ein Ersatzteil kann die Maschine retten! Erfahren Sie, wie die Conti Tech Schlauch GmbH eine defekte Kreuzgewindespindel durch unseren industriellen 3D-Druck-Service kosteneffizient ersetzen konnte.

Einzelbauteil oder Kleinserie muss schnell geliefert werden?

Ein kleines fehlendes Bauteil kann viel Geld kosten. Mit 3D-gedruckten Linearantrieben, die in kürzester Zeit geliefert wurden, hat Thyssenkrupp das verhindert. Hier erfahren Sie mehr!

Die Anwendung erfordert den Leichtbau oder Schmierfreiheit der Bauteile?

Ein Metallgetriebe kann für die gewünschte Bewegung zu schwer sein. Außerdem benötigt es zusätzliche Schmierung, die in manchen Umgebungen nicht zulässig ist. Beide Probleme hat Cor.Sync mit uns gelöst! Wie?

Sondergeometrie des Bauteils nur mit hohen Kosten realisierbar?

Hat man das perfekte Design für ein Bauteil gefunden, darf es nicht am Herstellungsverfahren scheitern. Entdecken Sie, wie die Hochschule Zürich ihr kreatives Projekt mit unserem 3D-Druck-Service umgesetzt hat!

Welche Bauformen können im 3D-Druck-Service realisiert werden?

Im 3D-Druck-Service von igus werden individuelle Bauteile jeglicher Art hergestellt. Durch die Geometriefreiheit in der additiven Fertigung gibt es bei der Art der Bauform eines Teils keine Grenzen. Wir drucken unter anderem Gleitlager, Zahnriemenscheiben, Zahnräder, Schneckenräder oder auch Greifer.

Greifer in der Verpackungsindustrie

Durch den Wechsel der Greifer-Fertigung von Aluminium auf den 3D-Druck konnten bis zu 85 % Kosten und 70 % Herstellungszeit eingespart werden.

Zum Anwendungsbeispiel

Kostenloses Greifer-Muster

Bestellen Sie kostenlos einen 3D-gedruckten Muster-Greifer aus iglidur i8-ESD und überzeugen Sie sich selbst von dem verschleißfesten SLS-Material.

Greifer kostenlos bestellenOptionen zur Nachbearbeitung und Veredelung

Im SLS-Verfahren hergestellte Bauteile können nachträglich gegen Aufpreis geglättet, eingefärbt oder mechanisch nachbearbeitet werden. Mechanische Nacharbeit kann z.B. das Einbringen von Gewinden oder Gewindeeinsätzen sowie die Fertigung von Bauteilen mit engen Toleranzen umfassen.

CAD-Modell hochladen und sofort Preise erhalten!

Mehr Informationen zu den CAD-Konfiguratoren

3D-Druck Muster gratis bestellen

Musterteil auswählen und tribologisch optimierte 3D-Druck Materialien testen

Überzeugen Sie sich selbst von der Qualität und den Vorteilen unserer Materialien für den industriellen 3D-Druck: Sie interessieren sich für 3D-gedruckte Bauteile, möchten diese aber für eine endgültige Entscheidung gerne vorab testen? Dann können Sie bei uns ein kostenloses Musterteil bestellen.

Industrieller 3D-Druck in der Praxis

3D-Druck Verfahren im Einsatz

Entdecken Sie die Anwendungsbereiche, in denen der igus 3D-Druck-Service eine entscheidende Rolle gespielt hat.

Zu den Anwendungen

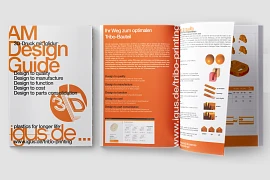

Design Guide für Additive Fertigung

Erhalten Sie hier praktische Hinweise zur Konstruktion von Funktionsteilen für die Herstellung im 3D-Druck-Service.

Design Guide herunterladen

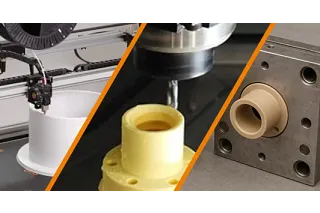

Weitere Lösungen für individuelle Triboteil-Fertigung

CAD-Modell zur Hand, aber noch auf der Suche nach dem günstigsten Fertigungsverfahren für Ihr gewünschtes Bauteil? Unser Service für individuelle Triboteil-Fertigung zeigt Ihnen nach Upload des CAD-Modells direkt alle verfügbaren Materialien mit Preisen für die verschiedenen Verfahren CNC-Fräsen, 3D-Druck und Spritzguss in der Übersicht.

Sind Sie Privatkunde und benötigen Hilfe bei der Konstruktion von Ersatzteilen?

Da viele Komponenten durch die Urheberrechte der Produkthersteller geschützt sind, können wir keine Bauteile nachzeichnen.

Beratung

Gerne beantworte ich Ihre Fragen auch persönlich

Beratung und Lieferung

Persönlich

Montag bis Freitag: 8–20 Uhr

Samstag: 8–12 Uhr

Online

Chat-Service

Montag bis Freitag: 8–17 Uhr

WhatsApp-Service

Montag bis Freitag: 8–17 Uhr