Rotierende Energieführung in drehbarer Windkanalwaage in Automobilindustrie

Schnell installierte Energieketten führen die Leistungs-, Mess- und Steuerleitungen.

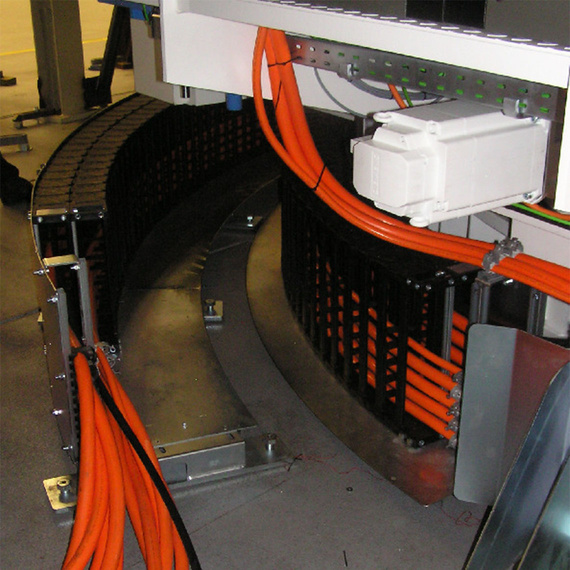

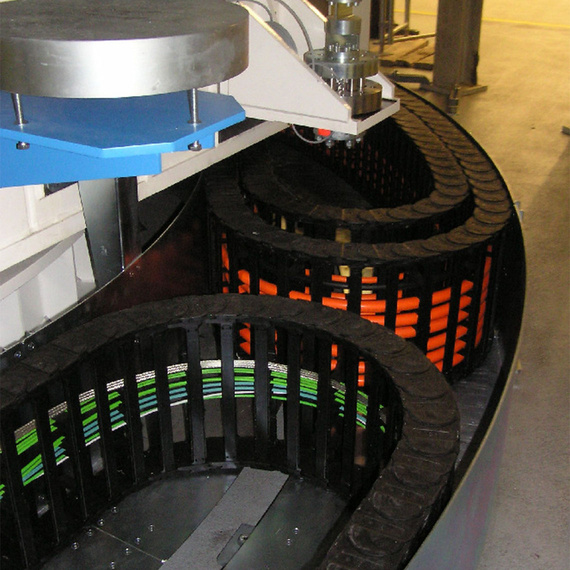

Diese Waage der Horiba Europe GmbH, die bei Versuchen im Windkanal eingesetzt wird, ist von der Ursprungsposition um 180° in beide Richtungen drehbar. Die Verfahrgeschwindigkeit liegt bei 2°/s. Gelöst wurde diese Anwendung mit Dreh-Energieführungen mit rückwärtigem Biegeradius (RBR) der Serie 5050. Sie garantieren das unabhängige Zuführen von Leistungs-, Mess- und Steuerleitungen unter Beachtung von EMV-Kriterien in kompakter und kostengünstigster Ausführung bei kurzer Montagezeit.

Steckbrief

- Was wurde benötigt: Dreh-Energieführungen mit rückwärtigem Biegeradius (RBR), System E4/4

- Anforderungen: unabhängiges Zuführen von Leistungskabeln, Mess- und Steuerleitungen und Fluidleitungen unter Beachtung von EMV-Kriterien, ein kompaktes und kostengünstigstes System, das bei kurzer Montagezeit realisiert werden kann

- Branche: Automobilindustrie

- Erfolg für den Kunden: die zum Einsatz kommenden Drehenergieführungen können Drehwinkel von bis zu 540° auf engstem Bauraum realisieren, die Konstruktion ist so flexibel, dass gegenüber Vorprojekten etwa 140 Montagestunden eingespart werden konnten

Problem

Im Bereich einer Windkanalwaage galt es die elekrische und fluidtechnische Anbindung unter Beachtung des erforderlichen Drehwinkels +- 180° anwenderfreundlich zu lösen. Es musste ein unabhängiges Zuführen von Leistungskabeln, Mess- und Steuerleitungen und Fluidleitungen unter Beachtung von EMV-Kriterien gewährleistet sein. Eine weitere Anforderung bei der Leitungsführung für die Windkanalwaage war es ein möglichst kompaktes und kostengünstigstes System bei nur kurzer Montagezeit zu realisieren. Der mechanische Rinnenaufbau sollte sehr flexibel im Bezug auf die Anbindungspunkte an dem vorhandenen Maschinenrahmen sein, um Lageungenauigkeiten und Höhendiffrenezen leicht ausgleichen zu können. Weiterhin war es ein Ziel von Horiba, die einzusetzende Lösung auch für einen weiteren vom Grundaufbau ähnlichen EMV-Prüfstand mit Drehwinkel +- 197,5° einzusetzen. Die Anwendung verfährt bei maximal 2°/s.Lösung

Im engen Austausch mit dem Kunden konnte zusammen eine Lösung gefunden werden, um mit einem mechanischen Grundsystem beide Anwendungsfälle, also die Leitungsführung für die Windkanalwaage und den EMV-Prüfstand, zu realisieren. Die Leitungen werden heute in drei Energieketten mit rückwärtigem Biegeradius (RBR) vom Typ E4/4 (Serie 5050) geführt, die in verschiedenen Längen und mit unterschiedlichen Innenaufteilungen zum Einsatz kommen. Die Drehenergieführungen verfahren in Führungsrinnen und können heute einen Drehwinkel von bis zu 540° in einer Ebene auf minimalem Bauraum realisieren. Der mechanische Grundaufbau wurde in gemeinsamer Arbeit so flexibel in Bezug auf die Einstellmöglichkeiten konstruiert, dass gegenüber Vorprojekten etwa 140 Montagestunden eingespart wurden. Zur Realisierung des kompakten Designs kamen auch Chainflex-Kabel für die Leistungsleitungen zum Einsatz.