Change Language :

Rapid Prototyping – Designs testen ohne Umwege

Schneller und flexibler entwickeln mit Rapid Prototyping

Wer neue Produkte entwickelt, kennt das Dilemma:

Klassische Entwicklungszyklen sind zumeist teuer, langsam und riskant, Fehler werden oft erst spät erkannt und kosten dann Zeit und Geld. Rapid Prototyping durchbricht diesen Kreislauf, denn mit modernen Verfahren lassen sich Prototypen in wenigen Stunden oder Tagen statt in Wochen fertigen. So können Konstruktionen realitätsnah getestet, Designentscheidungen schneller getroffen und Entwicklungskosten deutlich reduziert werden.

Ob in der Medizintechnik, der Automobilindustrie oder in der Luftfahrt: Rapid Prototyping verschafft Unternehmen die nötige Geschwindigkeit und Flexibilität, um Innovationen sicher und schnell zur Marktreife zu bringen.

Entdecken Sie auf dieser Seite:

igus Lösungen für das Rapid Prototyping

Bei igus stehen Ihnen zwei Wege für Rapid Prototyping zur Verfügung:

Die additive Fertigung

Verschleißfeste Kunststoffe für den schnellen Prototypenbau mit eigenen Anlagen.

- Filamente

- SLS-Pulver

- DLP-Resin

Zu den Materialien für die additive Fertigung.

Sie besitzen keinen eigenen 3D-Drucker, möchten aber trotzdem hochwertige Kunststoffbauteile fertigen? Unser 3D-Druck-Service macht es möglich! Laden Sie Ihr CAD-Modell einfach online hoch, wählen Sie aus unseren verschleißfesten Materialien, und lassen Sie Ihre Bauteile schnell und präzise herstellen. Ob Prototypen, Ersatzteile oder Kleinserien – wir liefern Ihnen individuelle und passgenaue Komponenten innerhalb weniger Tage.

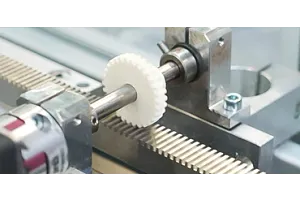

Die mechanische Fertigung

Verschleißfeste Kunststoffe für den schnellen Prototypenbau mit eigenen Maschinen.

- Große Materialvielfalt

- Rundstäbe, Hohlstäbe und Platten

- Verschiedene Längen erhältlich

Zum Shop für Kunststoff-Halbzeuge

Sie benötigen präzise Dreh- und Frästeile, haben aber keinen Zugriff auf eigene Maschinen? Unser CNC-Service bietet Ihnen eine schnelle und einfache Lösung! Laden Sie Ihre CAD-Daten hoch, erhalten Sie unmittelbar eine transparente Preiskalkulation und lassen Sie Ihre Bauteile exakt nach Ihren Anforderungen fertigen. Ob Sonderanfertigungen, Kleinserien oder funktionale Prototypen – Ihre Bauteile stehen innerhalb kürzester Zeit für den Einsatz bereit.

Erfolge unserer Kunden

Vom Prototypen zur Serie für Schneid- und Wickelmaschinen

"Die über den 3D-Druckservice von igus bezogenen Gleitlager aus den bewährten iglidur-Werkstoffen ermöglichen uns durch die individuell gestaltbare Geometrie völlig neue Lösungsansätze für diverse Anwendungen in unseren Schneid- und Wickelmaschinen. Die gedruckten Bauteile werden mittlerweile auch in Serienkomponenten verwendet. Durch die in der Regel sehr kurzfristig verfügbaren Muster für Versuche können Neuentwicklungen außerdem schnell realisiert und erprobt werden."

Dipl.-Ing. Ulrich Vedder

Kampf Schneid- und Wickeltechnik GmbH & Co. KG

Trockenlaufende Gleitlager in Mikroskopen

Höchste Präzision für Medizintechnik

Die Spaltlampe beim Augenarzt muss sich sehr leicht bewegen lassen, denn jede Unregelmäßigkeit teilt sich im Mikroskop bei 40-facher Verstärkung mit. A.R.C. Laser hat dafür in Zusammenarbeit mit igus eine Lösung aus iglidur J Halbzeug entwickelt: ein Lager mit dünner Wandstärke und Durchbrüchen für elektrische Leitungen. Intensive Dauertests über Monate bewiesen die Präzision und Langlebigkeit des speziell gefertigten Lagers.

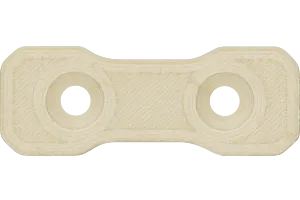

Verschleißfeste Spritzguss-Sonderteile in Landmaschinen

Erst Prototyp – jetzt seit 20 Jahren in Serie

FELLA setzt in Schwadern Kreiseltechnologie für hohe Flächenleistungen ein.

„Wenn es hier zu Schäden kommt, steht der Kreiselschwader. Und das darf während der Erntezeit auf keinen Fall passieren. Schon in der Erprobungsphase haben wir erkannt, dass wir eine zuverlässige Verdrehsicherung brauchten. Seit der Serieneinführung funktioniert das System reibungslos." Dipl. Ing. (FH) Jürgen Riedel, Konstrukteur

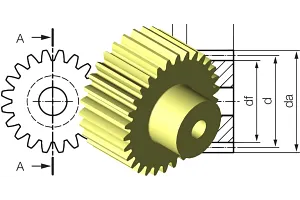

3D-gedruckte Zahnräder für den Prototypenbau

Zahnrad aus iglidur i6 im Elektroauto-Ladesystem

Mit „Matrix Charging“ hat Easelink ein Ladesystem entwickelt, das Elektroautos automatisch mit dem Stromnetz verbindet. Dank des 3D-Druck-Services von igus konnten Zahnrad-Prototypen aus iglidur Kunststoffen schnell erstellt und getestet werden. Das verschleißfeste und selbstschmierende SLS Pulver iglidur i6 eignet sich ideal für Zahnräder, Ritzel und andere stark beanspruchte Bauteile, die in der Regel regelmäßig geschmiert, gewartet und häufig ausgewechselt werden.

Von der Idee zur Serie: Der Ablauf von Rapid Prototyping bis zur Serienfertigung

Von der ersten Idee bis zur erfolgreichen Serienproduktion durchläuft ein Produkt zahlreiche Entwicklungsphasen. Konzeptentwicklung, Prototypenfertigung, Tests und die Optimierung von Materialien und Produktionsprozessen sind dabei entscheidende Schritte, um aus einer Vision ein marktreifes Produkt entstehen zu lassen.

1.

Ideenentwicklung und Entwurf

Der erste Schritt jeder Produktentwicklung besteht darin, ein Konzept in ein digitales Modell umzuwandeln, meist mit einer CAD-Software. Dieses Modell bildet die Grundlage für alle weiteren Schritte.

Während dieser Phase werden die Anforderungen definiert, wie Funktionalität, Materialwahl und Formgebung. Gerne stehen wir Ihnen mit unserem Design-Service zur Verfügung.

2.

Rapid Prototyping

Die Herstellung des ersten physischen Prototyps erfolgt meist mittels additiver Fertigungsverfahren. Diese Technologien ermöglichen eine schnelle Umsetzung des digitalen Modells in ein greifbares Objekt.

Diese Prototypen dienen der Visualisierung, ersten Testläufen und Designprüfungen, bevor größere Fertigungsprozesse angestoßen werden.

3.

Iteratives Testen und Verfeinern

Nach der Herstellung des Prototyps werden Passform- und Funktionstests durchgeführt. Fehlstellen oder Designprobleme können so frühzeitig erkannt und schnell angepasst werden.

Diese Phase ist geprägt von wiederholtem Testen und Optimieren – hier wird das Design verfeinert, bis es den gestellten Anforderungen entspricht.

4.

Materialauswahl und funktionale Validierung

In dieser Phase wird das Material für die finale Anwendung getestet und ggf. angepasst. Dies ist notwendig, um sicherzustellen, dass das Produkt den äußeren Bedingungen (z. B. hoher Belastung, Temperatur oder Chemikalien) standhält.

5.

Vorserienproduktion

Hat der Prototyp überzeugt, erfolgt die Fertigung von Kleinserien, die für funktionale Tests und Markteinführungen genutzt werden. Dazu können Produktionsmethoden wie Rapid Tooling oder die direkte additive Fertigung verwendet werden.

6.

Serienproduktion

Nach erfolgreicher Validierung erfolgt die Überführung in die Serienfertigung. Je nach den Anforderungen und der angestrebten Stückzahl kommen unterschiedliche Fertigungsverfahren zum Einsatz:

- Spritzguss für größere Serien und kosteneffiziente Herstellung.

- CNC-Bearbeitung für präzise Komponenten und spezielle Anforderungen.

- Additive Fertigung bleibt für kleine Serien interessant, insbesondere für Sonderteile mit hoher Individualität.

Bringen Sie Ihre Idee voran!

Sie möchten den nächsten Schritt auf dem Weg zur Serienfertigung gehen? Brauchen Sie Unterstützung bei der Umsetzung Ihrer Pläne?

Schreiben Sie uns – und lassen Sie uns gemeinsam die beste Lösung für Ihre Idee finden!

Vorteile für unsere Kunden

Was ist Rapid Prototyping?

Definition:

Rapid Prototyping ist ein Verfahren zur schnellen Erstellung physischer Modelle oder Prototypen aus digitalen Entwürfen.

Die Rapid Prototyping Verfahren werden oft in der Produktentwicklung genutzt, um Designideen zu visualisieren und funktionale Modelle zu testen. Technologien wie 3D-Druck, CNC-Fräsen und Laserschneiden ermöglichen die rasche Herstellung von Prototypen.

Dies erlaubt es Ingenieuren und Designern, Konzepte zügig zu iterieren und zu verfeinern, bevor sie in die Massenproduktion gehen.

Was sind die Vorteile von Rapid Prototyping?

Wirtschaftlichkeit

Tests mit Funktionsprototypen oder technischen Prototypen bereits in der Entwicklungsphase senken das Risiko von Fehlern bei der Produktion der Endprodukte enorm, da Design, Material und Passform zu diesem Zeitpunkt bereits ausgiebig erprobt wurden.

Geschwindigkeit

Designer und Stakeholder können den voll funktionalen Prototypen schneller und direkt in der Anwendung testen und Feedback geben, wodurch Zwischenschritte entfallen und das fertige Produkt früher als mit herkömmlichen Prototyping Methoden einsatzbereit ist.

Nachhaltigkeit

Rapid Prototyping mit additiven Fertigungsverfahren wie dem 3D-Druck produziert im Vergleich zu subtraktiven Verfahren deutlich weniger Abfall und benötigt weniger Material. Dadurch können die freiwerdenden Ressourcen für mehr Projekte eingesetzt werden.

Geometriefreiheit

Durch den Einsatz von Rapid Prototyping können komplexe und detaillierte geometrische Formen schnell und präzise erstellt werden. Diese Methode ermöglicht es, innovative Designs zu realisieren, die mit traditionellen Fertigungstechniken nur schwer oder gar nicht umsetzbar wären.

Arten von Prototypen

design_services

Designprototyp und geometrischer Prototyp

Fokus auf äußere Form, Design und strukturelle Geometrie – ideal für optische Prüfungen und erste Designbewertungen.

Designprototyp: Dient der visuellen Beurteilung eines Produkts und zeigt, ob Form und Erscheinungsbild ins Gesamtkonzept passen – ganz ohne funktionale Eigenschaften.

Geometrischer Prototyp: Wird maßgenau gefertigt, um die Passform und Montierbarkeit zu prüfen und erste Rückschlüsse auf das geeignete Material zu ermöglichen.

settings

Funktionaler und technischer Prototyp

Prüfen technischer Funktionen, wie Belastbarkeit, Bewegungsabläufe oder mechanische Bauteile.

Funktionsprototyp: Bildet die wesentlichen Funktionen eines Bauteils ab und ermöglicht erste Anwendungstests unter realen Bedingungen, oft in Form kleiner Musterstück-Serien.

Technischer Prototyp: Entspricht bereits vollständig dem Endprodukt in Material, Geometrie und mechanischem Verhalten und dient der finalen Erprobung im realen Einsatz.

Industrial Prototyping: Kleinserien

Beim Industrial Prototyping werden Kleinserien gefertigt, um Produktionsprozesse zu testen, Marktreaktionen einzuholen und Anpassungen an Materialien oder Fertigungstechniken vorzunehmen.

Ziel ist es, die Abläufe der Serienproduktion unter realistischen Bedingungen zu simulieren und sicherzustellen, dass das Produkt für die Massenfertigung geeignet ist.

Zudem bietet diese Phase die Möglichkeit, Feedback von Nutzern einzuholen und letzte Optimierungen vorzunehmen.

Hilfreiche Extras

Ob bei der Konzeption, Fertigung oder Optimierung, erzählen Sie uns von Ihren Anforderungen. Gemeinsam finden wir die passende Lösung für Ihr Projekt und begleiten Sie bei den nächsten Schritten. Schreiben Sie uns – wir freuen uns auf Ihre Nachricht!

Jetzt Kontakt aufnehmen!

Für eine gezielte Planung Ihres Prototyps stellen wir Ihnen hilfreiche Whitepaper und Leitfäden zur Verfügung. Entdecken Sie praxisnahe Tipps und umfassende Einblicke, die Ihnen bei Ihrer Umsetzung weiterhelfen.

Whitepaper entdecken!Welche Rolle spielt der 3D-Druck im Rapid Prototyping?

Wenn es um Rapid Prototyping geht, denken die meisten Menschen zuerst an den 3D-Druck, und obwohl er nur eine von vielen Methoden ist, zählt er heute zu den beliebtesten. Dabei überzeugen besonders die Vorteile, die sich im praktischen Einsatz zeigen.

Gängige Fertigungstechnologien im Bereich des Rapid Prototyping

Die Wahl des geeigneten Fertigungsverfahrens für Rapid Prototyping hängt von den individuellen Anforderungen an das Bauteil, wie mechanische Eigenschaften, Stückzahlen und die gewünschte Fertigungszeit ab. Hier sind die wichtigsten Verfahren im Überblick:

Sie möchten mehr über die verschiedenen 3D-Druckverfahren bei igus erfahren? Dann klicken Sie hier.

Beim selektiven Lasersintern wird ein thermoplastisches Pulver Schicht für Schicht mithilfe eines Lasers geschmolzen, um das gewünschte Bauteil zu erstellen.

Vorteile:

- Ideal für individualisierte Einzelteile und Serien bis zu 10.000 Stück.

- Hohe Präzision und Belastbarkeit bei komplexen Geometrien.

Anwendung: Häufig bei igus für langlebige und verschleißarme Prototypen aus Kunststoff eingesetzt.

Unser Bestseller im SLS-Druck: iglidur i3 – robust, präzise und perfekt für anspruchsvolle Anwendungen.

Bei diesem Verfahren werden Kunststoff-Filamente geschmolzen und schichtweise durch eine Düse aufgetragen, um das Bauteil zu erzeugen.

Vorteile:

- Große Materialvielfalt, darunter auch igus-Filamente für besondere Anforderungen wie hohe Temperaturen oder Lebensmittelkontakt.

- Besonders geeignet für kleine Stückzahlen und robuste Bauteile.

Limitierung: Komplexe Geometrien weniger flexibel realisierbar als beim SLS-Verfahren.

Für den FDM-Druck ist iglidur i150 unser beliebtestes Material – leicht zu drucken, vielseitig verwendbar und optimal für langlebige und verschleißfeste Bauteile.

Hierbei wird Material aus Halbzeugen mechanisch abgetragen, beispielsweise durch Fräsen oder Drehen.

Vorteile:

- Flexibilität in der Materialauswahl und keine Einschränkungen wie bei der additiven Fertigung (z. B. minimale Wandstärke).

- Ideal für großvolumige oder einfache Teile.

Anwendung: Fertigung von Bauteilen im Teststadium zur Prüfung von Werkstoff- und mechanischen Eigenschaften.

Halbzeuge aus iglidur-Kunststoffen bieten eine ideale Basis für die CNC-Bearbeitung. Dank der großen Materialvielfalt und exzellenten tribologischen Eigenschaften eignen sie sich perfekt für die Fertigung von Präzisionsbauteilen mit genauer Oberflächengüte und minimalem Abrieb – ideal für Testanwendungen und individuelle Lösungen.

Zusätzlich gibt es weitere Fertigungsmethoden im Bereich Rapid Prototyping, die auf spezifische Materialien und Anforderungen zugeschnitten sind:

- Vakuumguss: Geeignet für Kleinserien aus Silikon oder Polyurethan.

- Laser Powder Forming: Für metallische Prototypen und Bauteile mit hoher Belastbarkeit.

- Layer Laminate Manufacturing: Herstellung durch Schichten von laminierten Materialien.

Rapid Tooling beschreibt die Verbindung zwischen additiver Fertigung und klassischer Werkzeugtechnologie. Es handelt sich hierbei um die schnelle Herstellung von Spritzgusswerkzeugen mittels additiver Verfahren, wie SLM (Selective Laser Melting) oder SLA (Stereolithografie). Die erzeugten Werkzeuge ermöglichen die Fertigung von Kleinserien oder Funktionsprototypen aus Originalmaterialien, die den späteren Serienbauteilen nahezu identisch sind.

Rapid Tooling eignet sich besonders, wenn neben der schnellen Verfügbarkeit auch präzise Materialanforderungen getestet werden müssen. Obwohl igus diesen Ansatz nicht direkt einsetzt, bietet die Technologie eine innovative Möglichkeit, den Übergang von der Prototyp- zur Serienfertigung zu erleichtern.

Vorteile:

- Schnellere Fertigung im Vergleich zu klassischen Spritzgussverfahren.

- Herstellbarkeit von Bauteilen mit komplexen Geometrien und Hinterschneidungen

- Breitere Materialauswahl, da viele Kunststoffe als 3D-Druckmaterial nicht verfügbar sind.

Anwendung: Serienfertigung von technischen Prototypen mit Funktionen, die dem Endprodukt nahezu identisch sind.

Beratung

Gerne beantworte ich Ihre Fragen auch persönlich

Beratung und Lieferung

Persönlich:

Montag – Freitag: 8 – 20 Uhr

Samstag: 8 – 12 Uhr

Online:

Chat-Service:

Montag – Donnerstag: 8 – 18 Uhr

Freitag: 8 – 17 Uhr

WhatsApp-Service:

Montag – Freitag: 8 – 16 Uhr