Energieketten für 3D-Wasserstrahlschneidanlage im XXL-Format

Auf 32 m Verfahrweg wurde eine freitragende und trotz Spänen langlebige Energieführung realisiert.

Mit einem Verfahrweg von 32 Metern (x-Achse) mal 5 Metern (y-Achse) weist die Zweifach-3D-Wasserstrahlschneidanlage, die die H.G.Ridder Automatisierungs-GmbH für das neue Werk der Anssems-Gruppe projektierte und baute, beachtliche Abmessungen auf. Dasselbe gilt für die Energiezuführungen. Sie schaffen eine wichtige Voraussetzung für das präzise Verfahren der beiden 3D-Schneidköpfe auf den Portalachsen.Steckbrief

- Was wurde benötigt: Polymer-Energiekette aus der Baureihe E4.1, chainflex-Energieleitungen, CANBus-Leitungen, guidelok System für Energieketten

- Anforderungen: Die Schneidköpfe sollten sicher mit Energie, Signalen, Druckluft und Wasser versorgt werden, auf 32 m Verfahrweg und bei einer max. Verfahrgeschwindigkeit von 20 m/min. Wegen der Reibung sowie Spänen durfte das Obertrum nicht auf dem Untertrum gleiten.

- Branche: Werkzeugmaschinen

- Erfolg für den Kunden: Durch das guidelok System konnte mit wenigen Bauteilen und einfachen Mitteln eine stabile Führung des Obertrums gewährleistet werden. Die Lebensdauer der Kette erhöht sich und Späne können diese nicht beschädigen.

Alle Produkte für Werkzeugmaschinen entdecken

Eingesetzte Produkte

Kostenloses Muster bestellen

► Musterbanderole Energiekette E4.1► chainflex Muster im Shop bestellen

Problem

Ridder ist als Spezialist für das Wasserstrahlschneiden bekannt: Mit einem kaum vorstellbaren Druck von 3.800 bar zertrennt ein Wasser-strahl Metalle und Kunststoffe. Das „kalte“ Verfahren bietet die Vorteile, dass sich beim Schneiden keine schädlichen Emissionen entwickeln und dass die Schnittfläche auch ohne Nachbearbeitung ein perfektes Finish erhält. Zudem entsteht beim Schneiden kein Verzug.Ursprünglich entwickelte Ridder Anlagen mit Schneidetisch für die 2D-Bearbeitung. Später kamen dann auf Hochachsen verfahrende 3D-Portalanlagen der Waricut-Baureihe dazu. Bei diesem Projekt allerdings handelt es sich allerdings um die bislang größte von Ridder in Betrieb genommene Maschine:

Denn zur Produktion von Pferdeanhängern hat die niederländische Anssems-Gruppe eine fünfachsige Wasserstrahlschneidanlage mit einem Schneidevolumen von 32050 x 5050 x 1900 mm (x/y/z-Achse) bestellt. Zwei Brücken mit jeweils einem 3D-Schneidkopf verfahren auf den 32 Meter langen Portalachsen. Die Anlage ist in vier Kabinen aufgeteilt, damit die beiden Schneidköpfe jeweils ein Bauteil bearbeiten können, während in den beiden anderen Kabinen umgerüstet wird. Das sorgt für eine kontinuierliche Auslastung der Anlage. Für hohe Flexibilität und Verfügbarkeit sorgt die Tatsache, dass jeder Schneidkopf alle vier Kabinen anfahren kann.

Aufgabe der Wasserstrahlschneidanlage innerhalb der Produktion wird es sein, die GFK-Aufbauten, die in den vorangegangen Arbeitsschritten laminiert und geformt wurden, zu bearbeiten und zum Beispiel die Türausschnitte in die Pferdeanhänger einzubringen. Dabei wird eine sehr hohe Genauigkeit erreicht. Während die Anlagen üblicherweise mit einer Genauigkeit von ≤ ± 20 µm pro Meter arbeiten, sind es bei dieser Anlage aufgrund der großen Verfahrwege 50 µm. Die Ridder-Konstrukteure hatten hierbei die Aufgabe zu lösen, die Schneidköpfe mit Energie, Signalen, Druckluft und eben Wasser zu versorgen. Dabei waren auch die hohen maximalen Verfahrgeschwindigkeiten der Linearachsen von 20 m/min zu berücksichtigen. Größtes Problem war allerdings der lange Verfahrweg. Gerade auf diesen Längen legt sich – nach dem Prinzip der gleitenden Energiekette – das Obertrum der Kette einfach auf dem Untertrum ab. Das war aus zwei Gründen bei dieser Anlage nicht möglich: Aufgrund der schweren Befüllung und dem langen Verfahrweg wäre hier zu viel Reibung entstanden. Zudem verlangt die Hochdruckleitung für die Wasserzufuhr einen größeren Biegeradius, so dass das Prinzip "Kette auf Kette" nicht in Frage kam.

Lösung

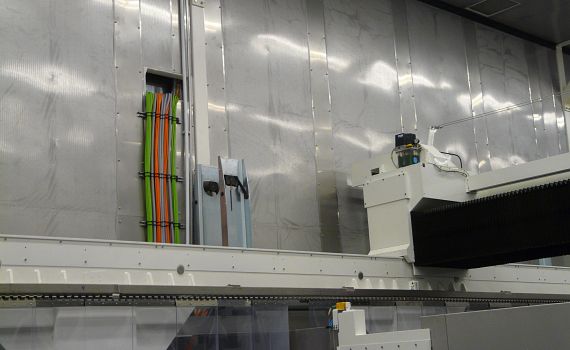

Die Konstrukteure entschieden sich für eine Lösung, die sich bereits in anderen Ridder-Anlagen bewährt hat: Eine Polymer-Energiekette aus der Baureihe E4.1. Die Energiekette kommt mit 100 mm Breite und 56 mm Höhe zum Einsatz. In ihr werden neben der Hochdruckleitung mit ¼ Zoll Durchmesser auch die speziellen für den dauerbewegten Einsatz geeigneten chainflex-Energieleitungen für den 3D-Schneidkopf und die CANBus-Leitungen für die Kommunikation geführt. Ein Mittelsteg sorgt für die zuverlässige Trennung der Hochdruckleitung von den elektrischen Leitungen. Um die beiden Ketten bei einem Verfahrweg von 32 Metern so kurz wie möglich zu halten, erfolgt die Einspeisung in der Mitte des Fahrwegs.Aber auch für das Problem der sich ablegenden Kette musste noch eine Lösung gefunden werden. Wenn sich Späne auf der Oberseite des Untertrums ansammeln können, muss man auf das Prinzip der gleitenden Kette verzichten, weil die Späne die aufeinander gleitenden Kettenteile beschädigen können. Für diese Fälle wurde das sogenannte guidelok System für Energieketten entwickelt, das eine eigenständige Führung des Obertrums ermöglicht. Es besteht aus paarweise angeordneten Trägerelementen, in denen schwenkbare Rollenhalter montiert sind. Wenn die Kette an den Trägern vorbeigeführt wird, schwenken die Rollenhalter ein und anschließend wieder aus, um die Kette zu führen. Das Obertrum legt sich somit auf den Rollenhalter ab und wahrt den Abstand zum Untertrum. Dieses Prinzip hat auch den Vorteil, dass man den Biegeradius der Kette frei bestimmen kann: Er ergibt sich einfach aus der Höhe, in der die Rollenhalter angebracht sind.

Auf diese Weise kann man mit sehr einfachen Mitteln und wenigen Bauteilen eine sehr stabile Führung des Obertrums gewährleisten – und die freitragenden Längen von Energieketten erheblich vergrößern. Da die Kette im guidelok System über Rollen geführt wird, ist zu ihrer Bewegung nur sehr wenig Zug-/ Schubkraft notwendig – das gewährleistet einen energieeffizienten, ruhigen Lauf der Kette.

Die Testergebnisse bestätigen inzwischen auch die Leistungsfähigkeit der Anlage. Wenn sie den Betrieb aufnimmt, werden jeweils mehrere Vorrichtungen mit Anhänger-Aufbauten in einer Kabine präzise positioniert, und ein 3D-CAD/CAM-Programm erlaubt die vollautomatische Bearbeitung der GFK-Aufbauten. Der bewegliche Schneidkopf, der um ± 95° schwenken und um ± 540° drehen kann, erlaubt das Schneiden auch an schlecht zugänglichen Bereichen. Und während die Anlage in zwei Kabinen ihre Programme abarbeiten, können die anderen beiden bereits mit neuen Bauteilen bestückt werden.