Dichte Energieführung für Bohr- und Fräsmaschine bei Staub, Schmutz und Bohröl

Dichtes Energierohr für die sichere Führung der Leitungen und schweren Hydraulikschläuche

An die Energiezuführung zum Versorgen der Hauptspindel werden in dieser Werkzeugmaschine extrem hohe Anforderungen gestellt. Von außen sorgen Staub, Schmutz und Bohröl für höchste Belastungen. Von innen wirken vor allem schwere Hydraulikschläuche auf die Standfestigkeit ein. Damit die Leistungsdaten der Universalmaschine auf Dauer stimmen, setzt der Hersteller auf ein besonders dichtes Kunststoff-Energierohr zur Versorgung. Dieses schützt und führt alle Leitungen und Schläuche.Steckbrief

- Was wurde benötigt: RX-Energierohre

- Anforderungen: Einsatz unter aggressiven Umweltbedingungen wie abrasiven und starken schmierenden Materialien, durchgehende Belastung durch Dreischichtbetrieb an sieben Tagen die Woche, besonders enger Biegeradius von nur 100 mm, straff gespannte Hydraulikschläuche bedeuten hohen Druck auf Energiekettenlösung

- Branche: Werkzeugmaschinenbau

- Erfolg für den Kunden: extrem robuste Energiezuführung, die speziell auf die Umweltbedingungen ausgelegt ist, absolute Dichtigkeit des Energierohrs bei gleichzeitig einfacher Öffnung und Befüllung, reduzierte Wartungs- und Maschinenausfallzeiten durch hohe Zugänglichkeit der Leitungen

Problem

Das Unternehmen Auerbach Maschinenfabrik GmbH stellt seit über 60 Jahren Werkzeugmaschinen her. Das Spezialgebiet umfasst heute die Kombination von konventioneller Frästechnik mit moderner Tiefbohrtechnik in einer Maschine. Die so entstandene „AX-TLF“-Baureihe kommt neben dem Werkzeug- und Formenbau unter anderem auch in der Luft- und Raumfahrtindustrie, dem allgemeinen Maschinenbau, der Solarindustrie, dem Gerätebau und in der Erdölindustrie zum Einsatz. Die Materialauswahl ist damit breit, sie reicht von weichem Graphit über Aluminium und Standardstähle bis hin zu hochfesten Edelstählen und Titanlegierungen. Entsprechend mannigfaltig sind die Anforderungen an Maschine wie eingesetzte Komponenten.

Zum einen spielen Verschmutzungen eine große Rolle. Graphit beispielsweise wird trocken bearbeitet, ist extrem abrasiv und schmiert. Oder das Thema Tiefbohren, wo sehr viel Bohröl zum Einsatz kommt. Dieses kriecht überall hin und ist außerordentlich aggressiv. Eine weitere Variante ist etwa die Minimalmengenschmierung. Hier wird mit Hochdruck gekühlte, geölte Luft zum Tiefbohren verwendet. Durch das zerstäubte Öl fliegen dann die Teilchen durch den Arbeitsraum, ehe sie sich überall absetzen. Auch die Energiezuführung liegt beim Versorgen der Hauptspindel immer im direkten Spänebereich und ist den aggressiven Bedingungen direkt ausgesetzt. Dabei arbeiten die Maschinen, je nach Auftragslage, im Dreischichtbetrieb an sieben Tagen die Woche. Zu den extremen äußeren Bedingungen kommt überdies ein Biegeradius, der mit 100 mm besonders eng ist. Und straff gespannte Hydraulikschläuche, die hart wie eine Eisenstange sind, erhöhen den Druck innerhalb der Energieführung.

Lösung

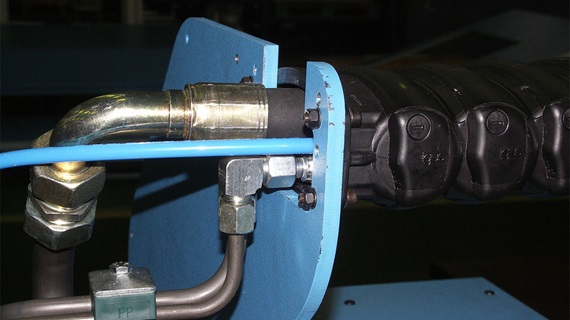

Aufgrund erhöhter Fräsleistung hatte der Maschinenhersteller im Zuge einer Nachrüstung mit neu eingebauten Druckschläuchen für einen Kunden eine noch robustere Lösung für die Energieversorgung gesucht. Seit dieser Zeit kommen in der Kombimaschine zum Fräsen und Bohren nur noch „RX“-Energierohre von igus in der Baugröße 40 zum Einsatz. Geschlossene Kunststoff-Energierohre von igus werden bereits seit zwanzig Jahren in allen Arbeitsbereichen, wo Späne anfallen, eingesetzt. Staub, Schmutz, Öl, aggressive Umgebungen, Feuchtigkeit und Hitze machen den robusten Energierohren nichts aus.

Das „RX“-Energierohr mit seinem speziellen abgerundeten Design und einer glatt gewölbten Außenkontur lässt Späne einfach abprallen.

In umfangreichen Tests wurde das neue Energierohr auf seine hundertprozentige Dichtigkeit untersucht. Trotz der absoluten Dichtigkeit lässt sich das Energierohr leicht öffnen und verfügt über einen großen Befüllungsraum mit bis zu 52 mm Innenhöhe, inklusive kabelschonender, abrieboptimierter Innenaufteilung. Der Befüllungsraum ist unterteilbar, um Leitungen und Schläuche getrennt und sicher zu verlegen. Da sie nach dem Einlegen in das Rohr jederzeit zugänglich bleiben, reduzieren sich Wartungs- und Maschinenausfallzeiten auf ein Minimum.

Besonders gut eignet ist das Rohr für kurze freitragende Längen im Innern von Werkzeugmaschinen, auch Anwendungen mit rückwärtigem Biegeradius (RBR) können realisiert werden.

Schließlich werden die Energierohre auch als Ready-Chain direkt an die Maschine geliefert, also fertig konfektioniert mit chainflex-Leitungen und Schläuchen, auf Wunsch inklusive passender Führungsrinne.

Thomas Gemeinhardt, Geschäftsführer Auerbach Maschinenfabrik GmbH zu den Anforderungen an Maschine und Komponenten.