Verschleißfeste Uhrwerksteile aus dem 3D-Drucker

- Was wurde benötigt: Bauteile für ein mechanisches Uhrwerk

- Herstellungsverfahren: Filamentextrusion (FDM)

- Anforderungen: hohe Abriebfestigkeit, gute mechanische Kennwerte, Detailgenauigkeit

- Material: iglidur i150

- Branche: Modellbau

- Erfolg durch die Zusammenarbeit: verbesserte Verschleißfestigkeit, deutlich höhere Lebensdauer der Bauteile, regelmäßigerer Gang der Hemmung und damit des Uhrwerks insgesamt

Im Rahmen eines Jugend Forscht Projektes konstruierte Kai Schmidt-Brauns ein vollständig 3D-druckbares Uhrwerk und verglich eine mathematisch errechnete Profilkurve einer Hemmung eines mechanischen Uhrwerks mit einer empirisch ermittelten Profilkurve. Um die jeweiligen Profilkurven zu testen, druckte er ein mechanisches Uhrwerk basierend auf seinem mathematischen Modell. Neben den Versuchen mit Bauteilen aus herkömmlichem PLA, testete der Schüler aus Wolfsburg die unterschiedlichen Profilkurven mit Bauteilen aus dem tribofilament iglidur i150. Dabei bestätigte sich eine bessere Leistung der Hemmung mit dem igus-Material. Bauteile, die besonders viel mechanischer Belastung ausgesetzt sind, konnten dank des tribologisch optimierten Filaments eine deutlich höhere Lebensdauer und einen regelmäßigeren Gang erreichen als Teile aus herkömmlichem PLA.

Weitere Informationen über iglidur i150

Problem

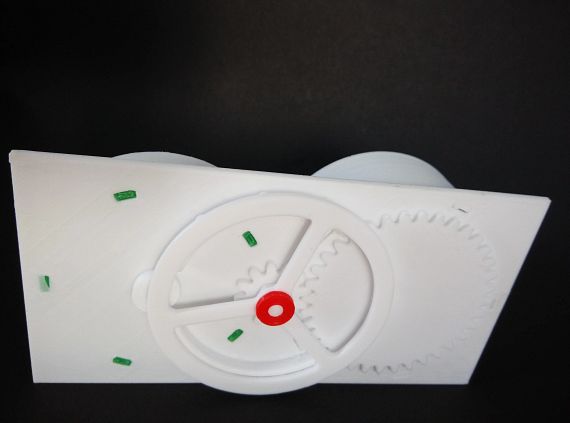

Damit ein mechanisches Uhrwerk exakt laufen kann, muss die Geometrie aller Bauteile des Mechanismus exakt bestimmt und die Reibung zwischen beweglichen Teilen möglichst gering gehalten werden. Das Ziel des Projekts von Kai Schmidt-Brauns war es, einen Hemmungsmechanismus für das 3D-druckbare Uhrwerk zu konstruieren und dessen Geometrie im Anschluss mit einem mathematischen Modell zu bestimmen. Obwohl das mathematische Modell zu einem regelmäßigeren Gang des Uhrwerkes führte, stellte sich die Frage nach anderen Möglichkeiten, das Uhrwerk noch genauer zu machen. Bei den Versuchen mit 3D-gedruckten Bauteilen aus herkömmlichem PLA hatten außerdem die stark belasteten Teile, wie bspw. die Ratsche (bestehend aus Sperrrad und -klinkenkranz) im Aufzug, keine besonders hohe Lebensdauer.Lösung

Nach den Versuchen mit dem Uhrwerk aus herkömmlichen PLA, ersetzte Kai Schmidt-Brauns kritische Bauteile durch Exemplare, die aus dem igus tribofilament iglidur i150 gedruckt wurden. Beim Vergleich fiel auf, dass die Gleit- und Haftreibung zwischen den Bauteilen aus iglidur i150 deutlich reduziert ist. Außerdem konnte dank der hohen Verschleißfestigkeit des igus-Materials die Lebensdauer der Ratsche erhöht werden, sowie ein regelmäßigerer Gang der Hemmung festgestellt werden.Ein präzises Uhrwerk vollständig aus dem 3D-Drucker

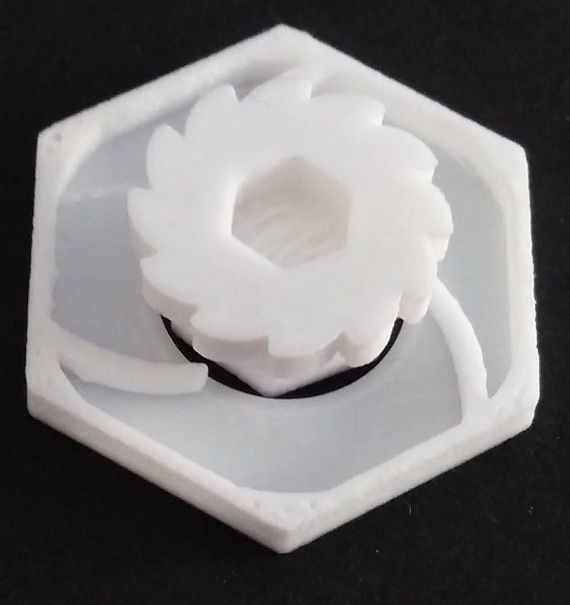

Jugend Forscht ist ein deutscher Nachwuchswettbewerb für Schüler:innen ab der 4. Klasse bis 21 Jahren. Die Teilnehmenden können dabei selbst gewählte Problemstellungen der Bereiche Mathematik, Informatik und Naturwissenschaften bearbeiten und einreichen. Im Rahmen dieses Wettbewerbs stellte Kai Schmidt-Brauns aus Wolfsburg zunächst ein mathematisches Modell auf, um die exakte Geometrie der Bauteile eines 3D-druckbaren Hemmungsmechanismus zu bestimmen. Dabei ging es insbesondere um die Profilkurve des Profilrades, die er aus wohldefinierten Parametern berechnen konnte. Bei der Hemmung einer Uhr handelt es sich um den Teil, der die Genauigkeit der Uhr bestimmt. Der Hemmungsmechanismus „hemmt“ das Räderwerk in regelmäßigen Zeitabständen zum Beispiel mit Hilfe eines Ankers und sorgt dafür, dass eine Minute in der Uhr auch einer Minute entspricht und nicht mal 61 und mal 55 Sekunden dauert. Im nächsten Schritt des Projekts verglich Kai Schmidt-Brauns die errechnete Profilkurve mit einer empirisch ermittelten Profilkurve. Dabei stellte er fest, dass das Uhrwerk mit der errechneten Profilkurve einen regelmäßigeren Gang hat als die empirisch bestimmte Profilkurve.

Exakterer Gang mit iglidur i150

Neben dem Vergleich der mathematischen Formel und der empirisch ermittelten Profilkurve, testete Kai Schmidt-Brauns die Hemmungen mit unterschiedlichem Material. Dabei fiel die Wahl auf das tribofilament iglidur i150. Mit einer Betttemperatur von 40 °C, einer Druckgeschwindigkeit von 30 mm/s bei einer Schichthöhe von 0,1 mm und einer Extrudertemperatur von 250 °C erreichte der Schüler die besten Ergebnisse mit dem Filament von igus. Im Vergleich zum herkömmlichen PLA konnte er ebenfalls bei einem Testdurchlauf einen deutlich regelmäßigeren Gang der Hemmung feststellen. Neben den Ergebnissen in der Hemmung konnte das tribologisch optimierte Filament bei stark belasteten Bauteilen mit seiner Verschleißfestigkeit für eine Verbesserung sorgen. Der Sperrklinkenkranz der Ratsche (s. Bild), die sich im Aufzug des Uhrwerks befindet, musste bei herkömmlichem PLA deutlich öfter ausgewechselt werden als mit iglidur i150. Außerdem konnte er durch Versuche mit einer aus iglidur i150 gedruckten Spiralfeder eine höhere Zähigkeit und Biegsamkeit im Vergleich zu der aus herkömmlichem PLA verzeichnen.

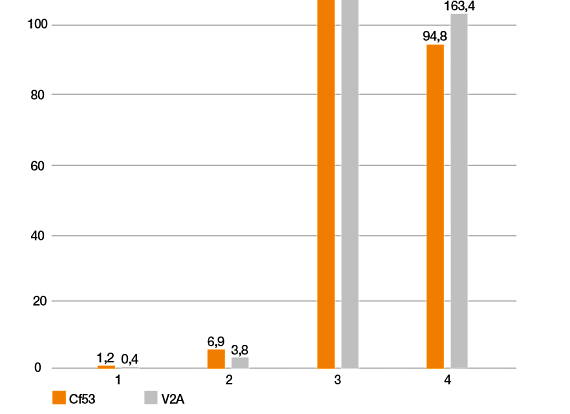

igus tribofilamente für mehr Lebensdauer der Anwendungen

Neben iglidur i150 bietet igus viele weitere tribologisch optimierte Filamente für den 3D-Druck an. Alle haben sie gemeinsam, dass sie aufgrund ihrer hohen Abriebfestigkeit für Gleitanwendungen bestimmt sind. iglidur i150 kann wie PLA- und PETG-Filamente sehr einfach verarbeitet werden. Im Verschleißtest aus dem igus-eigenen Testlabor schneiden die igus tribofilamente bis zu 50 Mal besser ab als herkömmliche Kunststoffe, wie PLA und ABS (s. Bild). Außerdem ist es nach der EU-Verordnung 10/2011 lebensmittelkonform und somit für entsprechende Anwendungen in der Lebensmittel- und Verpackungsindustrie geeignet. Das Allrounder-Filament eignet sich durch die leichte Verarbeitungsmöglichkeit besonders für Druckanfänger. Der 3D-Druck-Service steht auch jederzeit mit einer Lieferzeit von 1-3 Tagen zur Verfügung, falls die Hilfe von Fachleuten benötigt wird.Zum 3D-Druck-Service

Weitere Anwendungsbeispiele mit 3D-gedruckten Bauteilen finden Sie hier:

Alle Kundenanwendungen auf einen Blick